Muda-Mura-Muri üçlüsü ve bunları içeren çerçeve, Toyota Production System (TPS) yani Toyota Üretim Sistemi içerisinde şekillenmiştir. TPS, II. Dünya Savaşı sonrası kıt kaynaklar, sıkı rekabet ve verimlilik ihtiyacı koşullarında Toyota içinde geliştirildi.

Neden Ortaya Çıktı?

- Japonya’nın savaş sonrası dönemde üretim gücünü hızlı kaliteli düşük stokla yeniden kurma gereksinimi; aynı zamanda ABD/Avrupa’nın kitlesel (mass) üretim modellerinin zaaflarının görülmesi TPS’nin doğmasında etkili oldu.

Öncü İsimler:

- Sakichi Toyoda & Eiji Toyoda: Toyota grubunun kurucu ataları ve otomasyon Jidoka fikrinin temelleri Toyoda ailesinin makinecilik ve dokuma tecrübeleriyle başlar.

- Taiichi Ono; TPS’nin ana mimarlarından sayılır. Ono, üretimde israfı (muda) sistematik biçimde tanımlayıp yok etme fikrinin pratikleştirmiş, kanban,JIT ve yedi israf gibi temel araç ve kavramların geliştirilmesinde anahtar rol oynamıştır.

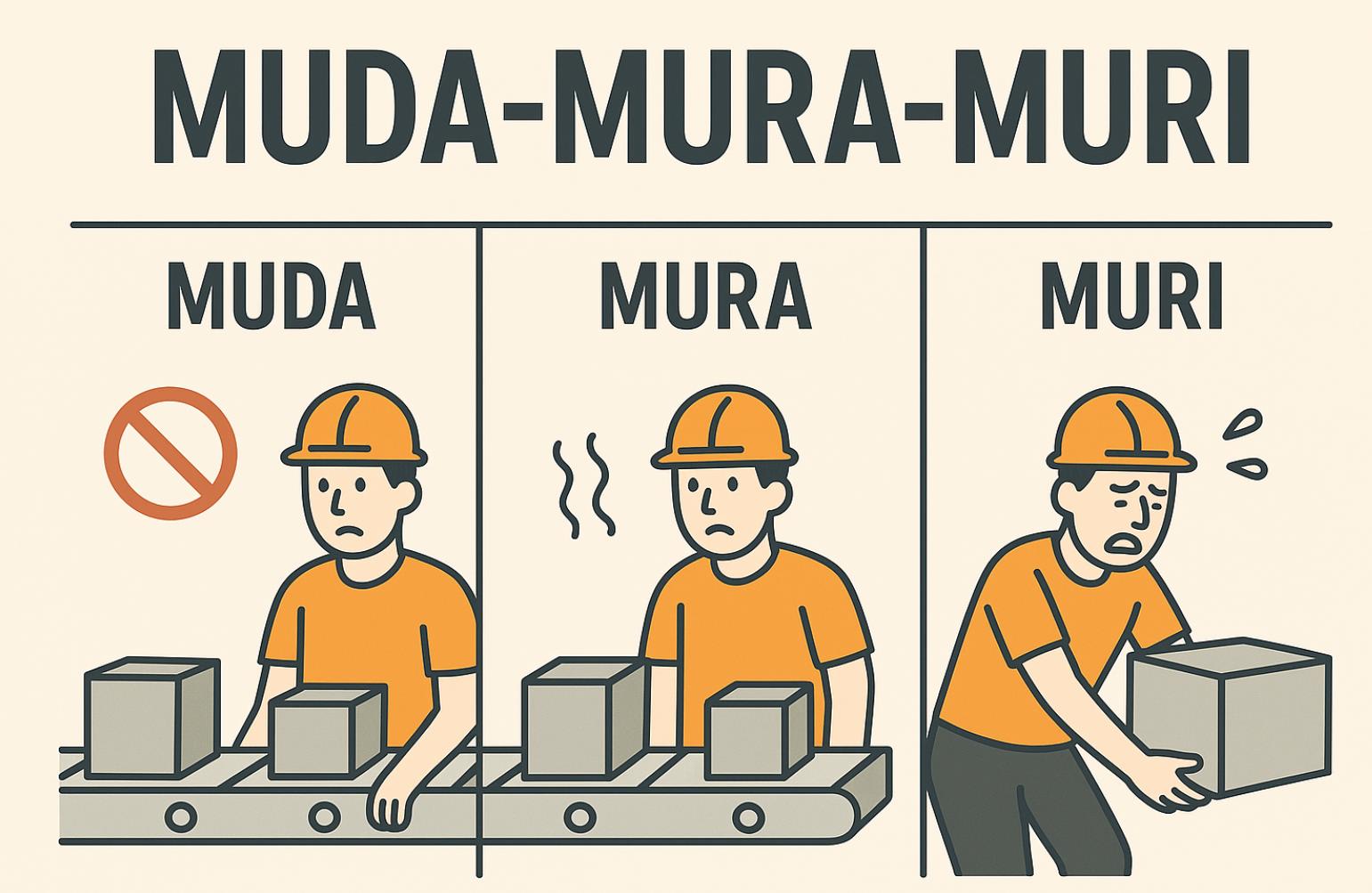

Lean (yalın) düşünce, verimliliği artıracak ve israfı azaltmak amacıyla Toyota Üretim Sisteminden evrilmiş bir yaklaşımdır. Bu yaklaşımın merkezinde, süreçlerdeki “israf/kayıp” unsurlarının tanınması ve elimine edilmesi yatar. Lean düşünce pratiğinde, üç Japonca kavram Muda,Mura ve muri “israfın üç biçimi” ya da “üretim/süreç sapmaları” olarak anılır. Bu üçlü bazen “3M (Three Ms) olarak da adlandırılır.

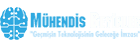

Muda (İsraf/ Değer Katmayan Faaliyetler)

Sürece müşteri açısından değer katmayan her aktivite. Müşterinin talebine yönelik “ödeme yapacağı değer” üzerinde doğrudan katkısı olmayan her şey Muda kategorisine girer.

*Geleneksel olarak, Toyota kökenli yaklaşımlarda yedi tür israf tanımlanır.

- Taşıma (Transportation): Gereksiz ürün, hammadde taşıma

- Stok (Inventory): Fazla stok, gereksiz ara ürün stoğu

- Hareket (Motion): İnsan ya da makine için gereksiz hareketler

- Bekleme (Waiting): İşin akışında duraklama, kaynak beklemesi

- Fazla Üretim (Overproduction): Talebin üzerinde üretim

- Fazla İşleme (Overprocessing): Gereğinden fazla işlem ya da kalite

- Hatalar/Düzeltme/Atık (Defects/Rework): Hata, yeniden işleme

Bazı “muda” türleri hemen elimine edilemeyebilir. Örneğin, kalite kontrol, güvenlik kontrolleri gibi faaliyetler, şimdilik değere doğrudan katkı yapmasa da riski azaltmak için gereklidir. Bu tür “gereklilik israfları” (Type I Muda) olarak nitlenmektedir.

Mura (Dengesizlik/Düzensizlik/Dalgalanma)

Mura, süreç içindeki dalgalanma, dengesizlik ve düzensizlik anlamlarına gelir. Talepte, üretimde iş yükünde veya süreç adımlarındaki eşitsizlikler bu kategoriye girer. Düzensiz üretim çizelgesi, beklenmedik sipariş dalgalanmaları, değişken iş süreleri gibi etkenlerle süreç akışı bozulur. Bu bozulmalar “istikrarsızlık” yaratır.

Neden Zararlıdır?

* Düzensizlik, bekleme, kuyruk, stok birikimi, kaynakların gereksiz çalışması gibi sonuçlara yol açar.

* Sürecin bazı bölümleri fazla yüklenirken bazıları boş kalır

* Kalite sapmaları artabilir.

** Mura, genellikle Muda’nın ve Muri’nin kök nedenlerinden biridir. Düzensizlik aşırı yüklenmeye (muri) ve israfa (muda) yol açar.

Muri (Aşırı Yük/ Zorlama)

Muri, insanlara, makinelere, sistemlere kapasite sınırlarının ötesinde zorlama uygulama durumudur.

Örneğin, makineyi zorlamak, çalışanı fazla çalıştırmak, süreçleri kapasitesinin üstüne çıkarmak bu kapsamdadır.

Zararları

- Arızalar, yıpranma, bakım maliyetleri

- Çalışan tükenmişliği, hata oranları artışı

- Kalite düşüşü